製造業において、従来の研修方法では十分な効果を得られないケースが増えています。

特に危険作業や高額設備を扱う現場では、実際の機械を使った訓練が困難な場合も多く、新たな研修手法が求められています。

そこで注目されているのがVR(Virtual Reality)技術を活用した研修です。

本記事では、製造業でのVR研修の基本概念から導入メリット、実際の導入事例まで詳しく解説しますので、ぜひ最後までご覧ください!

目次

|製造業における研修の現状と課題

製造業の現場では、安全性と技術力向上を目的とした研修が不可欠ですが、従来の研修方法には多くの課題が存在しています。

まず、実機を使った研修では高額な設備費用がかかります。

特に大型機械や精密機器の場合、研修のためだけに設備を用意することは現実的ではありません。

また、危険を伴う作業の研修では、危険状況を毎回再現したり、その中で業務研修を行うのはリソース、安全性の観点でも運用のハードルが高くなるのは明らかでしょう。

さらに、座学中心の研修では実践的なスキルが身につきにくく、現場での応用力が不足しがちです。

新入社員の場合の、理論は理解できても実際の作業で戸惑うケースに加え、熟練技術者の高齢化により、技術継承の機会が減少しているという問題もあります。

ベテラン作業員の技術や知識を効率的に次世代に伝承する仕組みが急務となっています。

|VR研修とは?

VR研修とは、VR技術を活用して仮想空間内で実施する研修手法です。

専用のヘッドマウントディスプレイを装着することで、受講者は現実に近い3D環境の中で様々な作業を体験できます。

この研修方法では、実際の現場を忠実に再現した仮想環境で、機械操作や安全手順の習得が可能で、受講者は手の動きや視線を通じて仮想空間内のオブジェクトを操作し、実践的な学習を行います。

VR研修の最大の特徴は、失敗を恐れずに何度でも練習できる点です。

現実では危険な作業や高額な材料を使用する工程も、仮想空間内であれば安全かつ経済的に学習することができます。

製造現場でのVR活用が注目される理由

製造現場でVR活用が注目される理由は、現場特有のニーズに適合する特徴があるためです。

第一に、危険作業の安全な訓練が可能になります。

高温環境や有毒物質を扱う作業、高所作業などの危険を伴う業務も、VR環境では安全に学習できます。事故のリスクを排除しながら、実践的な技術習得が実現します。

第二に、高額設備の操作訓練が低コストで実現できます。

数千万円規模の製造装置や精密機器の操作も、VR環境であれば設備投資なしで訓練可能です。

第三に、標準化された研修プログラムの提供が可能です。

VRコンテンツは一度作成すれば、どの拠点でも同じ品質の研修を実施できます。地域や指導者による研修品質のばらつきを解消できます。

|製造業がVR研修を導入するメリット

製造業がVR研修を導入することで得られるメリットは多岐にわたります。

最も重要なメリットは安全性の向上です。危険な作業手順を事前にVR環境で習得することで、実際の現場での事故リスクを大幅に削減できます。

厚生労働省の調査によると、製造業の労働災害は年間約2万件発生しており、VR研修による事前訓練は事故防止に大きく貢献します。

また、コスト削減効果も期待できます。

実機を使った研修では設備費用、材料費、場所の確保などで多額の費用がかかりますが、VR研修では初期投資後の運用コストが大幅に削減されます。

さらに、研修効果の向上も大きなメリットと言えます。

VR環境では集中力が高まり、没入感のある学習体験により記憶の定着率が向上します。

また、個人のペースに合わせた反復学習が可能で、技術習得期間の短縮が期待できます。

|製造業におけるVR研修の導入事例

実際の製造業では、様々な分野でVR研修が導入され、成果を上げています。

新明和工業株式会社

新明和工業株式会社では、佐野・広島・寒川の各工場で「特装車製造時の危険体験」をテーマにしたVR安全教育を導入しています。

プロジェクト推進メンバーを中心に、過去の災害データを分析し、発生頻度の高い3種類の危険シナリオを選定しました。

選定されたシナリオは、落下編、切れ・こすれ編、挟まれ編です。

これらの危険作業を安全に体験できるVRコンテンツを開発するため、各工場の製缶・組立・成型課担当者と連携し、実写ベースで現場設備をVR撮影しました。

ヘルメット上や胸部マウントの360°カメラを使用し、手袋や詰め物を用いた実写演出により、臨場感と作業者目線を両立させたコンテンツを完成させました。

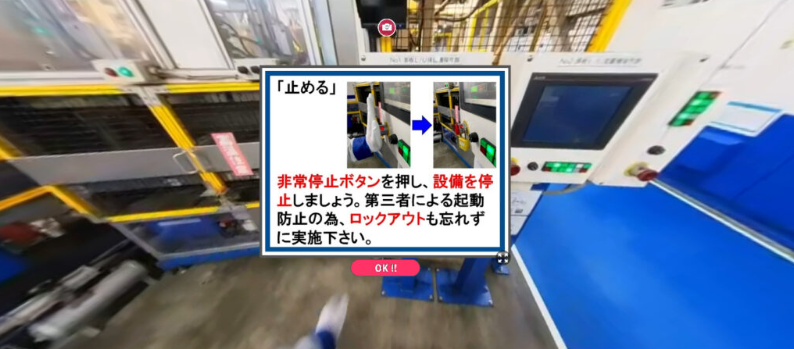

受講者はVRゴーグルを装着し、2~3分の短尺動画で能動的に危険行動を体験します。

シナリオ体験後にはテスト・アンケートを実施し、作業者の安全意識向上や行動抑止効果を検証しています。

実技研修に比べ短時間で習熟効果が均一化され、映像研修では得られない”怖さ”の体感により、受講者からは「リアルで効果的」と高く評価されています。

株式会社ダイナックス

北海道千歳市に本社を置く自動車用摩擦部品メーカーの株式会社ダイナックスでは、安全衛生管理部が中心となり、過去に発生した労働災害を360°実写VRで再現した安全研修を実施しています。

同社では、これまでの体感機材による研修から、初期コストを抑えつつ自社設備を撮影できる「スペースリー」を導入しました。

社内の教育担当者と撮影チームが協力し、昼休み等の隙間時間で工場内実機を360°カメラで撮影、制作されたコンテンツは、巻き込み、挟まれ、火傷等の労働災害を再現したものです。

手元の挟まれ場面は手袋と詰め物、血糊で再現し、火傷場面は高温部位へのタッチを実写で撮影するなど、リアルに表現されています。

全5コンテンツ(新規入職者向け・異常処置者向け)を実施し、集合研修の一部として実施されました。

視覚・聴覚・身体動作を伴う能動的体験により、受講者の85%が「従来比で分かりやすい」、70%が「怖さを実感」と回答しており、高い研修効果となりました。

株式会社クボタ

農業機器メーカーの株式会社クボタでは、産業用エンジン開発部門で整備技術者の技能継承を目的にVR研修を導入しています。

同社では、製品開発で活用した3Dモデルを流用し、分解・組み立て手順をVR内でシミュレーション可能としました。

この取り組みにより、遠隔地のエンジニアも同じコンテンツで研修を受けられるため、国内外拠点間の教育格差を解消しています。

VRゴーグルを装着した受講者は、エンジン構造を360°視認しながら部品取り外し・組み付けを反復練習できます。

従来の紙マニュアルによる研修と比較して、習熟度が大幅に向上しました。

また、作業ログを自動記録し、個別の理解度を可視化することで、フォローアップ研修の重点化にも寄与しています。

この手法により、熟練技術者の技術継承が効率化され、グローバルな人材育成体制の構築を実現しています。

|まとめ

製造業におけるVR研修は、従来の研修方法では解決困難だった課題を解決する新たな技法です。

VR研修は既に実用段階に入っており、具体的な成果を上げている企業も出てきています。

今後、技術の進歩とコストの低下により、より多くの製造業でVR研修の導入が進むことが予想されるでしょう。

製造業の競争力向上と安全な作業環境の構築のため、VR研修の導入をぜひ検討してみてください!

TWITTER

TWITTER

FACEBOOK

FACEBOOK

はてブ

はてブ