最近では製造業でも「DX化」が進み、最先端のAR技術を導入する事で業界が抱えるさまざまな問題をクリアすることが期待できます。

ARの導入を含めたデジタル技術を積極的に取り入れると、競合他社より優位なポジションに立つことが出来るのもDX化の特徴です。

本記事では、製造業におけるAR技術導入のメリットから活用事例までをご紹介致します。

ARが現場でどのように役に立つか知りたい方は、ぜひ最後までお読みください。

目次

|ARとは

ARとは、Augmented Reality(アグメンティッド・リアリティ)の略です。

一般的には「拡張現実」と呼ばれています。

この技術は目の前に実際に見えている風景や物に対して、

ARグラスやスマートフォン、タブレットなどデバイスを通してバーチャルな視覚情報、例えば作業手順や製品の説明、見てほしいところにマーキングしたりなど、視覚情報に対して補助する内容を加えて現実の世界をより分かりやすくする技術です。

また、ARを使えば目の前で確認できないものをまるで存在しているかのように体験することができます。

ARは情報の補助だけではなく現実世界のイメージを拡張させて、シームレスなコミュニケーションがとれるのも特徴です。

|製造業界でARを活用するメリット

製造業界でARを導入した時のメリットは以下の4点です。

- 人手不足の解消

- 作業の効率化

- コストの削減

- 安全性確保

業種や作業によっては即効性のあるメリットもございます。

問題解決につながるヒントになれば幸いです。

人手不足の解消

製造現場ではまだ「職人」の手により、精密な製品を作る分野が多々あります。

特に伝統工芸など経験が必要な技術は機械化が難しい傾向にあり、しかも技術を習得している熟練工が高齢化により引退し、次の担い手がいなくなり文化がすたれて行くことも懸念されます。

この問題にAR技術を活用すると、目の前の拡張現実が指導の補助の役割を果たします。

指導者が現場にいなくてもARグラスを通して目の前の作業風景をリアルタイムで共有し、指導者の動きや作業ポイントを抑えた手順をその場でトレースすることが可能です。

そのため若手作業員や言語の壁がある外国人作業員も現場仕事やトレーニングがスムーズにでき、人材が限られた場面でも幅広くサポートできます。

作業の効率化

製造現場ではとにかく無駄なものがないほど作業の効率化が望めます。

現場では多数の道具の使い分けや、狭い作業スペースでマニュアルや責任者に確認しなければいけない場面など、作業が中断し工数が増える事でしょう。

そのような時にARグラスを使えば、目の前でマニュアルの確認や現場責任者のアドバイスなどをハンズフリーの状態で受けながら作業を進められるため、効果的な道具の使い分けや無駄な工数を省きながら効率的に仕事をすすめることができます。

また、実際の機器に投影されたマニュアルや製品情報は直感的で紙のマニュアルや製図を見るよりも理解が早く、シームレスな指示ができることで作業員一人当たりの生産性向上も期待できるのも特徴です。

コストの削減

拡張現実の世界で現場とつながる事で「現物確認」をする作業の優先順位が低くなります。

遠隔地から作業支援できるようになることで移動費や人件費の削減にもつながったり、今までは現物・現場と同じサンプルや環境を作って作業シミュレーションしたりする事をAR技術で補うことで、サンプル制作のコストや時間の削減にもつながるでしょう。

また、工場設備や精密機器のメンテナンスに至っては、AR技術と実際に稼働する設備や機械本体を連携させることで、その機器に触れたり分解しなくてもデータを可視化することが可能です。

今まで現場で目視で行っていた作業を自動で正確に実行可能になることで、作業工数も減り効率的なコスト削減につながることも考えられます。

安全性確保

製造現場では作業工程表の確認や、製造工程の品質チェックは欠かせません。

機械で一定の品質基準を担保する事は可能ですが、自動車や飛行機など精密機器同士を組み立てる作業や、製品の改善、開発の段階では品質の担保は人の作業が占める割合がほとんどです。

このような場面でARグラスを活用すれば、人の作業による品質の「ムラ」を排除することが期待できます。

開発者と現場作業員、熟練工と新人など、サポートやディスカッションが必要な場面がAR技術により場所や時間に縛られることなく情報が共有でき、工程に入る前のシミュレーションも可能になるので現場でのミスが減り作業の質が上がる上、トラブルや事故の発生も抑えることができるでしょう。

|製造業界でのARの活用事例

製造業界にてAR技術を導入した企業の活用事例を紹介致します。

まだまだ発展途上の技術ですが日本だけでなく、アメリカ、ドイツ、イギリスなど世界の企業が注目し、現場では大きな成果につなげている企業もございます。

テナリス

アルゼンチンの鋼管製造メーカーであるテナリス社では、

AR技術を導入し設備メンテナンスや製造工程の運用管理などを次世代レベルに引き上げることに成功しています。

鋼管工場は製造工程上、高熱であり重量のある素材を扱うため、

工場自体も広く危険も伴う現場です。

このような現場では製造機械の保守点検は工場の稼働を止めたり、

稼働中の目視点検では作業員への危険が伴ったりと、リスクとコストが大きく関わるでしょう。

そこで保守作業の効率と人的ミスの削減のためARを活用し、機器にあらかじめマーキングされたコードをARデバイスで読み取ると、機器から収集したデータを基に保守すべき場所をピンポイントで表示し、保守点検による課題をクリアしています。

キャノンデール

キャノンデールは世界各国に製品を展開している米国発の人気自転車メーカーです。

自転車は精密なパーツで組み上げられているため、メーカーごとの専門知識が必要になります。

その一方で、販売店は多数のメーカーを取り扱っている店もあり、商品知識や修理など全てのメーカーに精通しているわけではなく、商品知識や修理技術にばらつきがあるのが現状です。

そこでAR技術を使い製品とサービスの均質化を実現しています。

例えば、修理が必要な自転車を専用端末でスキャンすると、部品のパーツ名や役割が記載されたマニュアルが実際の自転車に投影され、

交換部品が見つけやすくなったり、作業時間が短縮され自転車をユーザーにより早く届けられるようになりました。

シーメンス

シーメンスはドイツの先進的な機械メーカーです。

自動車やドローン、工場の製造機械など製品を開発する際にはプロトタイプをつくり、実際に組み立てから稼働までテストを行い改善していく事がほとんどです。

そのため、開発には試作や改善の数だけ物質的なコストや時間がかかります。

シーメンスが提供するAR技術はデジタル空間で製品を設計、加工、組立、稼働テストなどシミュレーションを行うことで時間や物質的なコスト削減だけでなく、開発者と現場作業者がARで共有することで、製品への理解が深まる画期的なシステムです。

現実世界の情報をバーチャル世界で検証し、現実世界にフィードバックする「デジタルツイン」のソリューションを提供しています。

BAEシステムズ

BAEシステムズはイギリスの航空宇宙関連企業です。

まず航空宇宙業務とは航空機やヘリコプター、ロケットや宇宙ステーションなどの開発・設計、製造やメンテナンスを行うことです。

これらは特殊な技術や知識、複雑な機器を取り扱うだけでなく、グローバル事業でもあるので言語の壁もあるでしょう。

そこでAR技術を使い、製品マニュアルや実際の作業をARグラスで共有し、手元の機材や作業工程を見ながら実務や作業前のシミュレーションをすることができます。

そのため専門的な業務、言語の壁もクリアすることも可能です。

さらに3DモデルのマニュアルをARで実際の機材に投影し、開発や製造、メンテナンスなどのトレーニングを行うことで訓練効率を高めています。

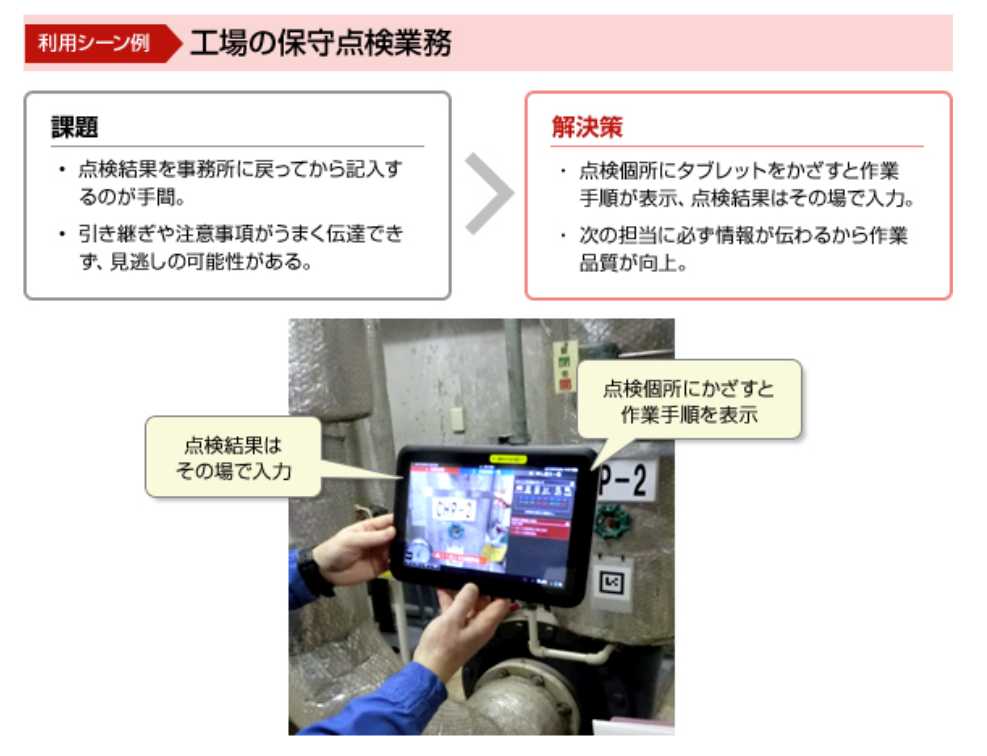

富士通 沼津工場

富士通沼津工場ではARを用いた保守・点検ソリューションを導入して管理ノウハウを見える化し、関係者全員が共有できることが評価され、公益財団法人デザイン振興会が主催する総合的なデザインの推奨制度である「グットデザイン賞」を2013年に受賞しています。

毎日工場設備を巡回点検する業務において、熟練者と非熟練者でトラブルの対処法や管理方法にばらつきがありました。

その課題をAR技術により、熟練者の作業工程や対処方法を製品自体に投影することで非熟練者でもミスなく作業が行えるように改善。

また、今まで紙ベースで一か所に管理されていた点検履歴をリアルタイムに現場で確認できることにより記憶に頼る作業がなくなり、保守点検の質も向上させています。

ホンダ・鈴鹿製作所

ホンダ・鈴鹿製作所では車体の組み立てトレーニングのために導入しています。

鈴鹿製作所では車両の開発から製造までを一貫して行う工場のため、AR導入前は新製品の車体の組み立てや製造作業工程のトレーニングは、研究用のテスト車両を使って作業員の教育を行っていました。

しかしコスト削減、効率化の面から車両削減の企業方針になりトレーニングにAR技術を導入。

実際に使用しているプログラムは製造工場ラインの再現を細部まで行い、作業スペースから部品の立体感、実際に製造車両が目の前に流れてくるなど、現場作業を事細かく観察し、作り込まれた内容は忠実に現場を再現しており、コスト削減、トレーニングの効率化につながっています。

|まとめ

今回は製造業界におけるAR技術のメリットと導入例をご紹介致しました。

工場の保守点検や製品の開発、製造、修理には特殊な知識や技術、そして業種によっては危険を伴う作業の教育や作業補助にAR技術は活用できます。

事前に精度の高い情報でシミュレーションができ、目の前の機器に情報を投影し指示が確認できるAR技術は非常に有効です。

また、遠隔でも精度の高い情報共有や作業指示ができるAR技術は、人手不足の解消や事業のグローバル化による言語の壁もクリアすることもできます。

AR技術も日々進化を遂げており、ARグラスなどデバイスも小型化され、より現実に溶け込んだ情報を効果的に表現することが可能になるでしょう。

これから日本の製造業界には必須のシステムになるかもしれません。

TWITTER

TWITTER

FACEBOOK

FACEBOOK

はてブ

はてブ