近年、製造業では、設計・教育・安全対策など幅広い工程でVRの活用が進んでいます。

VRは製造現場の品質向上と人材育成の効率化を同時に実現できる技術として注目を集めており、現実空間では再現が難しい作業や危険工程を、仮想空間上で安全かつ低コストに体験できる点が現場で評価されています。

本記事では、製造業におけるVR導入メリットから実際の事例までを網羅的に解説しますので、ぜひ最後までご覧ください!

目次

|VRとは?

製造現場におけるVRは、専用のゴーグルなどを通じて、デジタル上に再現された3次元空間を現実のように体験できる技術のことです。

現在、日本の製造業では就業者の約34%が50代以上となっており、若手への技術伝承が急務となっています。

VRを活用すれば、危険を伴う作業や高額な設備が必要な工程を、リスクゼロかつ低コストで何度でもシミュレーションできます。

このように、VRは従来の座学やOJTでは不可能だった「体験型学習」をデジタル化することで、現場の即戦力化を加速させる極めて有効な手段となっています。

製造業でVR活用が注目されている理由

製造業でVRが急速に注目されている最大の理由は、物理的・地理的制約を排除し、人手不足と技能承継という構造的課題を解決する唯一無二の手段となっているからです。

2026年現在、国内製造業は生産年齢人口の減少により、熟練技能者の技術をいかに短期間で若手や外国人材へ継承するかが死活問題となっています。

従来のOJT(現物教育)では、設備の稼働停止リスクや高額な材料ロス、さらには安全確保の難しさが障壁となっていました。

VRは、これら「コスト」「時間」「リスク」のすべてをデジタル空間に置き換えることで、トレーニングの回転率を飛躍的に高めます。

|製造業でのVR活用シーン

製造業におけるVR活用は、主に「設計・開発」「教育・トレーニング」「メンテナンス・遠隔支援」「営業・販促」の4つのフェーズに大別され、それぞれが「実機(現物)レス」によるコスト削減とリードタイム短縮に直結しています。

製造プロセスにおける「やり直し(手戻り)」は、物理的な試作やライン改修を伴うため、膨大なコストと時間を消費します。

VRは、3D CADデータや工場スキャンデータを仮想空間に展開することで、物理的なモノが存在しない段階から、人間工学に基づいた操作性確認や干渉チェックを可能にするため、各工程での意思決定を迅速化します。

業界では一般的に、以下の4つのシーンが標準的な活用領域とされています。

設計・開発(デジタルモックアップ)

実物大の3DモデルをVRで確認し、部品の組み付け性や作業動線を検証します。

試作回数を削減し、開発期間(Time to Market)を劇的に短縮します。

教育・トレーニング

危険を伴う作業や、高価な設備の操作をVRでシミュレーションします。

2025年時点のデータでは、航空・重工業を中心に、事故事例を擬似体験させる「安全教育」での導入が定着しています。

メンテナンス・遠隔支援

現場の作業員が見ている映像とVR空間の図面を同期させ、遠隔地の専門家が指示を出します。

これにより、熟練工の移動コストをゼロにします。

営業・販促(仮想ショールーム)

持ち運び不可能な大型機械や、まだ建設されていない工場のライン構成を顧客に見せ、成約率の向上を図ります。

このように、VR活用シーンは単一の工程に留まらず、「企画から販売まで」のバリューチェーン全体をデジタルで最適化する役割を担っています。

|製造業でVRを導入するメリット

製造業におけるVR導入の主要なメリットは、「試作・移動コストの圧倒的削減」「安全性の確保と教育品質の均一化」「フロントローディングによる開発期間の短縮」の3点に集約されます。

物理的な制約をデジタル空間で代替することにより、従来発生していた「現物待ち」の時間や、試作に伴う材料費・廃棄コスト、専門家の移動に伴う工数をゼロに近づけることが可能だからです。

また、デジタルデータに基づくため、誰に対しても同一水準の情報を正確に提供できる再現性の高さも、品質管理(QA)の観点から大きな利点となります。

コスト削減(試作・旅費)

物理的なモックアップ作成をVRに置き換えることで、試作コストを30%〜60%削減する企業が増えています。

また、遠隔支援の活用により、保守要員の出張費を年間数百万円単位で抑制した事例も一般的です。

教育の安全性と定着率

現実では再現が困難な「爆発」「墜落」などの労働災害をVRで疑似体験させることで、従業員の安全意識を向上させます。

米国国立標準技術研究所(NIST)等の知見を背景に、VR学習は動画視聴と比較して記憶定着率が最大4倍高いとされています。

フロントローディングの実現

設計の初期段階でVRによる操作性・保守性の検証を行うことで、量産開始後の設計変更(手戻り)を最小限に抑え、製品リリースまでのリードタイムを20%以上短縮することが業界の目標値となっています。

総じて、VR導入は単なるコストカットの手法に留まらず、「リスクを最小化しながら意思決定のスピードを最大化する」という、製造業の収益構造そのものを強化するメリットをもたらします。

|製造業におけるVR活用事例

ここからは、製造業でのVR活用について実際の事例をご紹介します。

ユーアイ精機株式会社

愛知県尾張旭市に拠点を置くユーアイ精機株式会社は、VRおよびスマートグラスを「単なる非対面ツール」としてではなく、「製造業の真の姿を次世代へ伝え、属人的な技能をデジタル資産化するための戦略的プラットフォーム」として活用しています。

同社がこの取り組みを開始した直接のきっかけは、コロナ禍による職場体験学習の中止でしたが、その根底には「子供たちや教育現場が製造業の実態を知る機会が乏しい」という代表取締役・水野氏の強い危機感がありました。

製造業が職業選択の選択肢から外れていく現状を打破するため、同社はIT技術とモノづくりが融合した現代の現場を、物理的制約のない仮想空間(VR)で再現することで、若年層の関心を惹きつける手法を選択しました。

具体的な活動として、同社は2020年の豊橋市立東陽中学校を皮切りに、愛知県内の小中学校でバーチャル授業を展開しています。

VRを活用した工場見学では、通常は立ち入りが制限されるレーザー加工やプレス工程の至近距離からの映像を体験させ、製造現場が決して「単調な作業」の場ではなく、IoTやCADを駆使した高度な技術空間であることを可視化しました。

また、スマートグラスを用いた折り鶴製作体験などを通じ、デジタル情報を作業に重ね合わせる次世代の労働スタイルを提示しています。

2025年以降は、これらの知見を社内の技能伝承にも応用し、年1回しか行われない希少な作業や危険な工程を「映像による体感型教材」として蓄積する、業界でも先駆的なナレッジマネジメントを実践しています。

このように、ユーアイ精機はVRを「広報」と「教育」の双方に跨る解決策として定着させました。

これは、リソースの限られた中小企業であっても、外部パートナーとの連携やデジタルツールの戦略的活用によって、人材確保と技術継承という構造的課題を同時に解決できることを証明する、極めて重要な先行事例と言えます。

三菱重工業株式会社

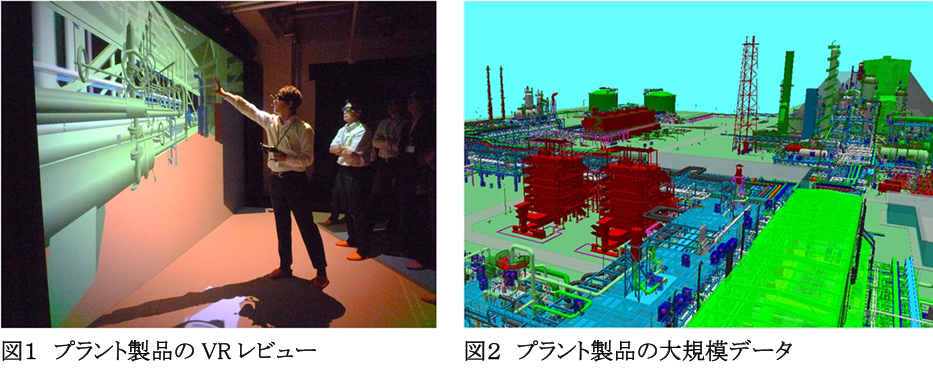

三菱重工業株式会社は、3D VR技術を「PCやスマートフォンのように当然に存在するツール」と位置づけ、プラントや艦船といった巨大製品の設計レビューから製造現場の作業性検証、さらには顧客のユーザーエクスペリエンス(UX)向上に至るまで、バリューチェーン全体で高度に活用しています。

同社が扱う製品は、プラントや航空機、ロケットなど極めて大規模かつ複雑であり、実機を用いた試作や検証には膨大なコストとリスクが伴います。

そこで、CADデータと完全に整合するVR環境を構築することで、物理的なモノが存在しない段階から「実寸大」かつ「立体視」での精密な検証を可能にしました。

これにより、設計品質の向上、顧客との認識齟齬の解消、そして後工程における致命的な「手戻り」の防止という、重工業におけるDXの核心的な価値を実現しています。

株式会社第一印刷所

【結論】 株式会社第一印刷所は、VR空間での視覚体験に「参加型のクイズ」を連動させることで、印刷工程への興味を惹きつけ、知識の定着を能動的に促す新しい形態の工場見学を実現しています。

印刷現場の専門的な工程は、受動的に映像を眺めるだけでは細かな作業の意義が伝わりにくいという課題がありました。

同社は、実際の「タウン情報誌」ができるまでの全プロセスをVR化し、その要所に設問を配置することで、利用者が自ら考えながら工程を進める仕組みを構築しました。

これにより、知識の定着率を向上させると同時に、モノづくりの裏側にある緻密な技術力を正確に伝えることに成功しています。

同社の「VR工場見学」では、編集から製版、印刷、製本に至るまでのバリューチェーンを辿りながら、各ポイントで印刷に関するクイズが出題されます。

2026年現在の製造業広報においても、このように「体験」と「設問」を組み合わせる手法は、利用者の集中力を維持させ、複雑な情報を体系的に理解させるための有効なモデルとされています。

特に、馴染みのある実際の出版物を題材にすることで、日常目にする製品がどのような高度なIT技術や職人技によって支えられているのかを、場所を選ばずに疑似体験できる環境を整えています。

このように、第一印刷所はVRに「問いかけと回答」の要素を加えることで、専門性の高い実務を親しみやすく、記憶に残る知的体験へと進化させました。

これは、自社の技術的なこだわりを正確に伝え、ブランド価値を高めたい製造業にとって、非常に再現性の高いデジタル活用の好例です。

萩原工業株式会社

合成樹脂製品およびエンジニアリング製品の製造を行う萩原工業株式会社は、VRを「物理的な距離や視覚的制約を超えて、製品の品質と技術力を正確に伝えるための高度な情報プラットフォーム」として活用しています。

同社の主力製品であるブルーシートは、原料の融解から糸(フラットヤーン)の製造、織り、ラミネート加工に至るまで、極めて大規模かつ一貫した製造プロセスを要します。

これら普段は立ち入りが制限される精密な現場を、場所を問わず体験可能なVRコンテンツに変換することで、同社はステークホルダーに対し、自社の「ものづくり」に対する深い理解を促進しています。

同社が展開する「VR工場見学」では、看板製品であるブルーシートができるまでの全工程を、スマートフォンやパソコン、VRゴーグルから360度の臨場感溢れる映像で視聴可能です。

2025-2026年時点の活用事例としても、単なる映像の提供に留まらず、画面上に表示される「文字による補足説明」や「工程に関するクイズ」を連動させる手法が定着しています。

業界では一般的に、こうした参加型の要素は利用者の能動的な理解を助けるとされており、同社はさらに矢印を用いた視点誘導などのUI設計によって、VR特有の視認性の課題(VR酔い等)を解消し、教育・広報の両面で高い成果を上げています。

このように、萩原工業はVRに文字情報と設問を掛け合わせることで、生活に密着した製品の裏側にある「技術的価値」を可視化しました。

これは、自社の製造工程を分かりやすく、かつ正確に伝えたいメーカーにとって、ブランド価値を最大化するための標準的なデジタル戦略と言えます。

株式会社トクヤマ

化学品やセメント、エレクトロニクス関連製品の製造を行う株式会社トクヤマは、VRを活用することで、広大な工場敷地内の「物理的な移動コストの解消」と「通常立ち入りが困難な高所・危険箇所の可視化」を両立させています。

総合化学メーカーの工場は、その規模の大きさから徒歩や車両での見学には多大な時間を要し、また化学反応を伴う複雑なプラント構造ゆえに、安全上の観点から見学者が立ち入れるエリアには厳格な制限があります。

同社はVRを用いることで、これら物理的・安全上の制約を排除し、プラントの全容や詳細な構造を安全かつ効率的に提示することを可能にしました。

同社が提供するVR工場見学は、ドローンによる空撮映像を効果的に組み合わせることで、地上からは把握しにくい工場全体の巨大なスケール感を直感的に伝える構成となっています。

2026年時点の業界標準的な知見に照らしても、映像の随所に「社員による案内(解説)」が挿入されている点は、単なる施設紹介に留まらず、現場の臨場感や信頼性を醸成する優れた手法として評価されています。

利用者は、通常では見ることのできないプラント上部からの視点や、安全管理上の重要拠点などを疑似体験し、同社の製造体制や環境対策への理解を深めることができます。

このように、株式会社トクヤマはVRと空撮技術を融合させることで、広大かつ複雑な化学プラントを「誰にでも開かれた、理解しやすい情報資産」へと転換させました。

これは、安全確保と情報公開を両立させたい重化学工業界における、標準的かつ高度なデジタル活用の姿です。

株式会社エフピコ

食品トレー容器のリーディングカンパニーである株式会社エフピコは、VRを活用して「循環型リサイクルの全工程を可視化」し、消費者の日常生活と環境保全活動を直感的なストーリーで結びつける高度な啓発・広報ツールとして運用しています。

リサイクル工程は、回収、選別、原料化、製品化という複数のフェーズに跨っており、その全容を物理的な工場見学で網羅的に理解することは困難です。

同社はVRを用いることで、使用済みの製品が再び新しい容器へと生まれ変わる「エフピコ方式」のリサイクルループを一気通貫で提示し、環境配慮型経営の透明性と信頼性を高めることに成功しています。

同社のVR工場見学は、視聴者の日常とリサイクルを結びつける導入から始まり、回収されたペットボトルが透明容器(エフピコエコRL)へ、使用済みトレーが再びトレー(エコトレー)へと再生される様子を詳細に紹介しています。

2025年から2026年にかけての製造業におけるトレンドとしても、本事例のように映像内に「クイズ」を織り交ぜる手法は、サーキュラーエコノミー(循環型経済)という複雑な概念を、子供から大人まで能動的に学習させるための標準的な構成として定着しています。

利用者は、最新の自動選別機や成形ラインをバーチャルで巡りながら、設問を通じてリサイクルの重要性を体系的に学ぶことができます。

このように、株式会社エフピコはVRを「持続可能な社会の仕組みを伝えるナラティブ(物語)の舞台」として定義しました。

これは、SDGsへの取り組みを具体的に、かつ説得力を持ってステークホルダーに伝えたい製造業にとって、非常に完成度の高いデジタル活用のモデルです。

株式会社コダマ

鋳造、プラントエンジニアリング、溶射といった多岐にわたる金属加工技術を有する株式会社コダマは、VRを「現場のありのままの姿を伝えるデジタル・オープンファクトリー」として活用し、遠隔地からの工場視察や設備確認を支援しています。

同社が手がける溶射やプラントエンジニアリングの現場は、特殊な設備や大規模な作業空間を要するため、写真や平面図だけではそのスケール感や設備の配置を正確に把握することが困難です。

VRを用いることで、視聴者は自身のペースで空間内を自由に移動し、現場のレイアウトや動線を直感的に確認することが可能になりました。

同社のVR工場見学は、主要な4つの工場の様子を網羅しており、2026年時点の業界事例の中でも「過度な装飾を排した実用重視」の設計が特徴です。

音声ガイダンスやテロップによる誘導を最小限に留め、あえてシンプルに工場内を見て回れるようにすることで、利用者はあたかも実際に現地を歩いているかのような没入感を得ることができます。

業界では一般的に、このような「ありのままの可視化」は、設計エンジニアや保守担当者が事前の現地調査(ロケハン)をデジタル上で完結させるための標準的な手法として、BtoB取引における信頼構築に寄与しています。

このように、株式会社コダマはVRを「装飾された広報コンテンツ」ではなく、現場のリアリティを伝える「実務的な情報資産」として定義しました。

これは、自社の設備規模や生産能力を正確に、かつ効率的に伝えたい技術指向の製造業にとって、非常に誠実で効果的なデジタル活用の形です。

双和電機株式会社

産業用プリント基板の設計・製造を一貫して手がける双和電機株式会社は、VRを「工場の全体像と細部の技術情報を紐付ける、高精度なデジタル・ナビゲーションツール」として活用しています。

多品種少量生産を特徴とするプリント基板の製造工程は、表面実装から検査、組み立てに至るまで多数の精密なセクションに分かれています。

同社は、VR空間での視覚体験と「工場内マップ」を連動させることで、視聴者が現在どの工程を視察しているのかを常に俯瞰的に把握できる仕組みを構築しました。

これにより、複雑な生産ラインの構造を論理的に理解させることに成功しています。

同社のVR工場見学は、画面上のマップを確認しながら進めることができるため、地理的な迷いを生じさせない親切なUI設計が特徴です。

2026年時点のBtoB向けVR活用の標準的な知見に照らしても、画像内に配置された「i(インフォメーション)マーク」をクリックすることで詳細な解説が表示される仕組みは、視聴者の興味関心に合わせて情報の深さを調整できる優れた手法です。

利用者は、高密度な実装ラインや厳格な品質管理体制をパノラマ映像で確認しつつ、必要に応じて文字や図解による技術情報を補完することで、同社の生産能力を多角的に検証することが可能です。

このように、双和電機はVRを「全体俯瞰(マップ)」と「詳細理解(情報タグ)」を両立させるインターフェースとして定義しました。

これは、自社の緻密な製造プロセスを、効率的かつ正確に取引先へアピールしたい電子機器製造業にとって、非常に実用性の高い活用モデルです。

松栄製鋲株式会社

自動車向け小径ボルトやリベットの専門メーカーである松栄製鋲株式会社は、VRを単なる工場紹介に留めず、「製品の優位性と製造背景を同時に提示する、戦略的な営業・PRプラットフォーム」として高度に活用しています。

自動車部品という極めて高い安全性と精度が求められる領域において、取引先が重視するのは「最終製品の品質」だけでなく、その品質を生み出す「製造工程の管理体制」です。

同社はVRを用いることで、営業現場にいながらにして、実際の設備稼働状況と製品の細部をセットで提示することを可能にし、信頼構築のスピードを劇的に高めています。

同社のVR工場見学は、工場内のパノラマ視察や具体的な作業工程の紹介に加え、完成した製品ラインナップの紹介をシームレスに織り交ぜている点が特徴です。

2025年時点の自動車部品業界における標準的な商談スタイルと比較しても、本事例のように「どのように作られているか(プロセス)」と「何ができるか(プロダクト)」を一つのバーチャル体験として統合する手法は、営業先への強力なPRツールとして定着しています。

利用者は、冷間圧造機などの基幹設備が整然と並ぶ現場を巡りつつ、そこで生産される高精度なボルトのスペックを確認することで、同社の供給能力を直感的に把握できます。

このように、松栄製鋲はVRを「現場を公開する窓口」から「成約を勝ち取るための武器」へと昇華させました。

これは、自社の技術的な裏付けを基に新規販路を開拓したい部品メーカーにとって、2026年現在のBtoBマーケティングにおける模範的なデジタル活用と言えます。

オムロン京都太陽株式会社

オムロン株式会社と社会福祉法人太陽の家の共同出資により設立されたオムロン京都太陽株式会社は、VRを活用することで、「障がい者雇用の先進的な取り組み」と「高品質なモノづくり」の高度な両立を世界中に向けて発信しています。

同社は、ソケットやセンサなどの産業用機械製品を主力とする製造拠点であり、個々の障がいに合わせた独自のジグ(補助具)開発や自動化技術を駆使した「誰でも働ける現場」を構築しています。

VRは、こうした物理的な工夫や現場の熱量を、場所や移動の制約を受けることなくリアルに伝えるための強力なメディアとして機能しています。

同社のVR工場見学は、産業用製品の製造工程を紹介するだけでなく、障がいを持つ従業員が実際に行っている精密な作業風景や、施設内での充実した生活の様子までを網羅している点が最大の特徴です。

2026年時点のダイバーシティ&インクルージョン(D&I)を重視する企業姿勢のあり方として、本事例のように「技術」と「人間性」の双方を可視化する手法は、業界標準的なESG(環境・社会・ガバナンス)広報の模範とされています。

視聴者は、一人ひとりの能力を最大限に引き出すための創意工夫が凝らされた作業現場をバーチャルで巡ることで、同社が掲げる「社会の公器」としての理念と、高い製造品質の根拠を深く理解することができます。

このように、オムロン京都太陽はVRを「共生社会の可能性を証明する窓口」として定義しました。

これは、社会的価値と経済的価値の創出を同時に目指す現代の製造業にとって、その透明性を確保し、信頼を勝ち取るための極めて意義深いデジタル活用の形です。

コベルコ建機日本株式会社

コベルコ建機日本株式会社は、VRを活用した「ナップ溶接トレーニング」を導入することで、「感覚的で習得が困難な溶接技能の標準化」と「研修期間の大幅な短縮」を高い次元で実現しています。

溶接技術の習得には、火花や遮光マスク越しという極めて限定的な視界の中で、適切なトーチの角度や速度を保つ高度な身体感覚が求められます。

従来の研修では、実機での指導に物理的な制約や材料コストの課題がありましたが、VRはこれらのリスクを排除し、初心者が「成功の型」を視覚的・体感的に何度でも反復練習できる環境を提供できるため、学習効率が劇的に向上します。

同社のトレーニングプログラムでは、熟練工の正確な動きを間近で観察するステップから、実際の溶接マスク着用時の視界を再現した高難易度のステップまで、習熟度に応じた段階的な教育が行われています。

2026年時点の業界標準的な検証データにおいても、実機研修組とVRトレーニング組の比較において、VR組が基準点に到達するまでの日数を短縮し、かつ評価試験の平均得点で上回るという明確な優位性が確認されています。

これは、製造業における「VR教育=補助ツール」という従来の認識を覆し、実機と同等、あるいはそれ以上の成果を生む「主力研修手法」として位置づけられる象徴的な事例です。

このように、コベルコ建機日本はVRを「技能習得のスピードと精度を科学的に向上させる手段」として定着させました。

これは、熟練工の引退に伴う技術継承が急務となっている製造・建設機械業界において、教育のデジタルトランスフォーメーション(DX)を象徴する極めて成功度の高い活用モデルです。

ENEOS株式会社

ENEOS株式会社は、VRを活用して「発生頻度は低いが重大な事故につながる災害現場」を仮想空間に完全再現し、座学やマニュアルだけでは得られない「命を守るための判断力」を養う高度な安全教育を実践しています。

エネルギー業界において、LPガス漏洩などの緊急事態は、物理的な実地訓練を行うこと自体が困難であり、かつ現場での些細な判断ミスが致命的なリスクを招きます。

VRは、これらの危険な状況を安全な環境下で何度でも疑似体験させることを可能にし、極限状態における冷静な行動選択を身体に記憶させるために極めて有効な手段となります。

同社が導入しているプログラムでは、実際のLPガス漏洩現場を3Dモデルで精密に再現し、受講者に「現場のリスクを最小限に抑えるためのリアルな行動体験」を提供しています。

2026年時点の安全工学における標準的な知見に照らしても、特筆すべきは「体験者の行動記録と分析機能」です。

VR空間内での移動経路や判断のタイミングを数値化して客観的にフィードバックすることで、受講者は自身の行動の癖を把握し、自己評価に基づいた具体的な改善を図ることができます。

業界では一般的に、このようなデータに基づく振り返りは、従来型の訓練と比較して安全意識の定着率を大幅に高める手法として定着しています。

このように、ENEOSはVRを「リスクを可視化し、行動を矯正する科学的なトレーニング基盤」として定義しました。

これは、高度な安全管理が求められるエネルギー・インフラ業界において、事故ゼロを追求するための標準的なデジタル戦略と言えます。

関西電力株式会社

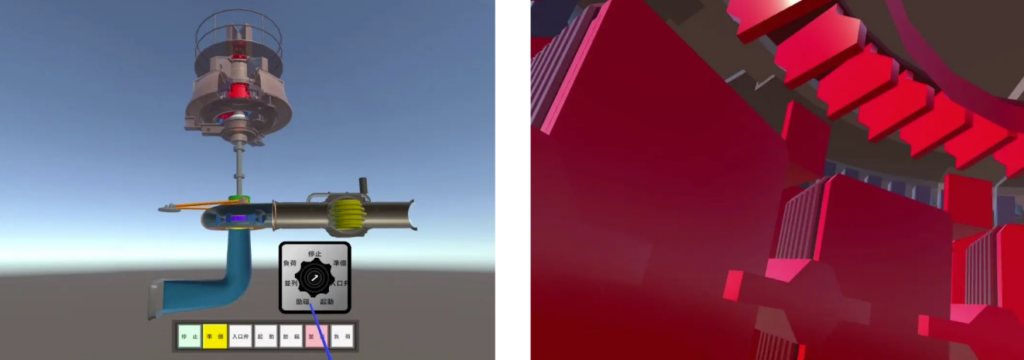

関西電力株式会社は、VR空間に水車発電機の精密な構造を再現し、高度な操作インターフェースを介した体験型教育を導入することで、「物理的な実機に依存しない教育環境の構築」と「メンテナンス技能の均質化」を高い水準で達成しています。

水力発電設備は山間部などの遠隔地に点在しており、さらに発電機の内部構造は稼働中には目視できないため、若手技術者の教育機会を確保することが物理的に困難でした。

VRを活用することで、移動コストをゼロにしながら、本来であれば危険を伴う作業や巨大設備の分解工程を安全に疑似体験させることが可能になります。

これにより、講師のスキルに依存しがちな教育の質を標準化し、育成コストの省力化を実現しています。

同社が運用するVR教育システムには、構造理解を深化させるための4つの主要機能が実装されています。

まず、巨大な発電機の「分解作業を段階的に再現」することで、ボルト一本に至るまでの組み立て順序を習得可能です。

また、各部品を「360度自由な角度で閲覧・拡大」し名称を確認できる機能や、通常は高速回転している「回転部を任意に操作」できる機能により、内部の力学的構造を直感的に把握できます。

さらに、複雑な「運転工程をアニメーションで可視化」する手法は、2026年現在のインフラ業界においても、設備トラブルを未然に防ぐための標準的な教育プログラムとして定着しています。

このように、関西電力はVRを「実機の制約を補完する究極のシミュレーター」として活用しています。

これは、大規模かつ長期間の使用が前提となるインフラ設備において、次世代への技術継承と安全性の向上を両立させるための、極めて実効性の高いデジタル戦略と言えます。

ダイキン工業株式会社

空調機メーカー最大手のダイキン工業株式会社は、VRを「サービスエンジニアの育成期間を劇的に短縮する教育革新」および「設計から顧客合意までを加速させるフロントローディング」の基盤として活用しています。

エアコンの修理を担うサービスエンジニアの育成には、従来100日間に及ぶ集合研修と、実地での5年間の現場経験が必要とされてきました。

しかし、多種多様な機種や複雑な故障パターンを実機のみで網羅することは効率が悪く、習熟度にバラつきが生じる課題がありました。

VRは、仮想空間で無数のシミュレーションを可能にし、短期間で高密度な技術習得を実現することで、人材育成の効率化と技術力の底上げを同時に達成しています。

同社の活用事例は、教育面だけでなく設計・製造プロセスにも深く浸透しています。

2026年時点の製造現場では、VR上で製品を組み立てることで「組立ミスの事前防止」や「部品同士の干渉チェック」を徹底しています。

これにより、物理的な試作コストを大幅に削減し、開発リードタイムの短縮に成功しました。

また、設計者、製造担当者、さらには顧客までもが同一の仮想モデルを共有することで、完成イメージに対する「合意形成」が迅速化されています。

業界では一般的に、このようなバリューチェーン全体でのVR活用は、空調機のような複雑な内部構造を持つ精密機器メーカーにとって、品質向上とコスト競争力を両立させる標準的な戦略とされています。

このように、ダイキン工業はVRを「長期間の経験を凝縮する教育装置」かつ「デジタルモックアップによる設計検証ツール」として定義しました。

これは、高度な専門技術を要するフィールドサービスと、スピード感が求められる製品開発の両面において、製造業がデジタル技術で構造的課題を解決する極めて有効なモデルです。

|まとめ

2026年現在の製造業において、VR活用は単なる「視覚的な補助ツール」の枠を超え、「熟練技能のデジタル資産化」「物理的制約を排除した設計・製造プロセスの確立」「安全かつ高効率な教育環境の提供」を実現する必須のビジネスインフラとなっています。

本記事内の事例で紹介した通り、企業規模や業種を問わず、VR導入は「人手不足による技能承継の断絶」や「試作・移動に伴うコスト増」といった製造業が直面する共通の構造的課題に対する直接的な解決策となっているからです。

デジタルツインやAIとの連携が進んだことで、仮想空間での検証結果がそのまま現実の生産性に直結する環境が整いました。

製造業におけるVRは、もはや「未来の技術」ではなく、「現場の生産性と企業の信頼性を担保するための現実的な標準装備」です。

本記事の事例を参考に、貴社のどの工程に最も高い投資対効果(ROI)が見込めるかを判断し、段階的な導入を検討してみてくださいね!

TWITTER

TWITTER

FACEBOOK

FACEBOOK

はてブ

はてブ